Protipožární izolace vzduchovodů – Část 2

Článek se věnuje technickým a normativním podmínkám protipožárních izolací vzduchovodů, které jsou v praxi, bohužel, málo známé a zažité. Přehledně a srozumitelně seznamuje s principy a zásadami této problematiky a zabývá se i důležitými konstrukčními detaily. Správně jsou akcentována některá kritická místa systémů protipožárních izolací vzduchovodů a jejich montáží.

VZDUCHOTECHNICKÉ POTRUBÍ

Rozměry potrubí

Vzduchotechnické potrubí je nejčastěji zhotoveno z ocelového pozinkovaného plechu. Česká republika přijala v posledních letech řadu evropských norem pro kovové plechové čtyřhranné a kruhové potrubí, které je užíváno k větrání budov. Jde například o normy: ČSN EN 1505 (účinnost 1. 4. 1999), ČSN EN 1506 (účinnost 1. 2. 2008), ČSN EN 1507 (účinnost 1. 10. 2006), ČSN EN 12237 (účinnost 1. 11. 2003), ČSN EN 13180 (účinnost 1. 7. 2002). Přijaté normy řeší rozměrové řady potrubí a tvarovek, mechanické požadavky, pevnost, těsnost a další vlastnosti. Tyto normy se však nezabývají tloušťkou používaného materiálu. Proto většina výrobců používá německé normy DIN.

Německá norma DIN 24 190 předepisuje tloušťky čtyřhranného potrubí následovně:

a) Tlakový stupeň 1/4 (1000 Pa přetlak, -630 Pa podtlak)

- od 0 do 500 mm hrany materiál tloušťky 0,6 mm,

- od 501 mm do 1000 mm hrany materiál tloušťky 0,8 mm,

- od 1001 mm do 2000 mm hrany materiál tloušťky 1,0 mm,

- nad 2001 norma neuvádí.

b) Tlakový stupeň 2/5 (2500 Pa přetlak, -1000 Pa podtlak)

- od 0 do 500 mm hrany materiál tloušťky 0,7 mm,

- od 501 mm do 1000 mm hrany materiál tloušťky 0,9 mm,

- od 1001 mm do 2000 mm hrany materiál tloušťky 1,1 mm,

- nad 2001 norma neuvádí.

c) Tlakový stupeň 3/6 (6300 Pa přetlak; -2500 Pa podtlak)

- od 0 do 250 mm hrany materiál tloušťky 1,5 mm,

- od 251 mm do 1000 mm hrany materiál tloušťky 2,0 mm,

- od 1001 mm do 2000 mm hrany materiál tloušťky 3,0 mm,

- nad 2001 norma neuvádí.

Pro běžnou vzduchotechniku se nejčastěji používá tlakový stupeň 1/4.

Pro kruhová potrubí jsou podle DIN 24 145 předepisované tloušťky plechu následující:

- do Ø 280 mm materiál tloušťky 0,6 mm,

- od Ø 315 do 560 mm materiál tloušťky 0,8 mm,

- od Ø 630 do 900 mm materiál tloušťky 1,0 mm,

- od Ø 1000 do 1250 materiál tloušťky 1,2 mm,

- nad Ø 1400 materiál tloušťky 1,5 mm.

Požární odolnost vzduchotechnického potrubí se testuje podle zkušební normy ČSN EN 1366-1. Zkušební potrubí má stanovené normové rozměry - viz tab. 2. Maximální dovolené zvětšení, na které je možné vztáhnout výsledky zkoušky, je uvedeno v tabulce 3. Pro čtyřhranné potrubí činí 1250 × 1000 mm, pro kruhové potrubí průměr 1000 mm. Zkušební norma tedy definuje velikost zkušebního vzorku pravoúhlého potrubí 1000 × 500 mm (pro potrubí typu A) a 1000 × 250 mm (pro potrubí typu B). Výsledek zkoušky lze tzv. přímou aplikací vztáhnout až na rozměry potrubí 1250 × 1000 mm. Co dělat s potrubími většího průřezu a jakým způsobem je testovat norma nestanovuje. Větší potrubí není v normě zmíněno nejspíš proto, že při požáru hrozí riziko většího prohnutí stěny VZT potrubí, než u normou stanoveného rozměru vzorku, s čímž jde ruku v ruce větší rozevření požární ucpávky.

Poznámka recenzenta: V evropské komisi pro normalizaci CEN je připraven návrh normy prEN 15882-1. Ta bude řešit tzv. rozšířenými aplikacemi metodu pro stanovení požární odolnost vzduchotechnických potrubí i pro jiné případy než uvádí současná zkušební norma ČSN EN 1366-1 a to včetně rozměrů potrubí (až do 2500 × 1250 mm). V každém případě však i v budoucnu zavedená rozšířená aplikace bude moci být uplatněna pouze u takového potrubního systému, který byl podroben testům ve zkušební peci podle EN 1366-1. Přijímací proces této navrhované normy je běh na dlouhou trať.

V takovýchto případech jsou dvě možné varianty řešení:

- buď potrubí rozdělit do více samostatných potrubí, které nepřekročí dané mezní rozměry a na které je tedy možné vztáhnout klasifikační osvědčení,

- nebo do místa požárně dělicí konstrukce navrhnout požární klapku, která je pro daný průřez odzkoušena podle ČSN EN 1366-2 a která dále musí splňovat požadavky projekčních norem řady 73 08. Toto řešení je však možné uplatnit pouze v těch případech, kdy instalací požární klapky zaniká nutnost použití protipožární izolace. Jestliže by i po osazení požární klapky bylo nutné provedení protipožární izolace (třebaže by se jednalo jen o půlmetrový úsek od klapky k požárně dělící konstrukci), nezbývalo by, než potrubí rozdělit do více samostatných průřezů, na které je možné vztáhnout klasifikační osvědčení.

Příruby

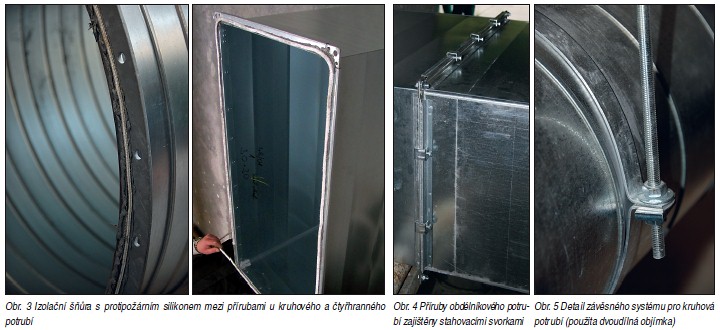

Jedním ze zkušebních kritérií požárně chráněných vzduchotechnických potrubí je těsnost spojů, respektive pronikání kouře do potrubí typu A. Pro zajištění co největší vzduchotěsnosti potrubí se do těsnění příruby vkládá do protipožárního silikonu nehořlavá izolační šňůra. Vzdálenost stahovacích šroubů u přírub kruhových VZT potrubí je zhruba 150 mm. Příruby obdélníkových VZT potrubí je nutné navíc pevně stáhnout stahovacími svorkami (viz obr. 4), protože stažení šrouby pouze v rozích přírub by nebylo pro zajištění vzduchotěsnosti dostatečné. Pro požární odolnost potrubí EI 60 (tj. celistvost a izolační schopnost po dobu 60 minut) a vyšší se někdy místo svorek používají celoobvodové C-lišty. Silikonové těsnění může být např. vyrobeno ze speciálně upraveného grafitu, který teplem expanduje, zvýší tím tlak na stěny příruby a vytvoří tak spolehlivější bariéru, která v průběhu požáru vyloučí jakýkoliv přestup ohně či horkých plynů z jedné strany potrubí na druhou. Pokud je při zkoušce také splněno kritérium těsnosti, pak může být potrubí klasifikováno jako EI-S, tj. kouřotěsné.

Potrubní závěsy

Čtyřhranné vzduchotechnické potrubí se zavěšuje na nosné profilované systémové lišty (ocelové U profily), které jsou vynášeny závitovými tyčemi (obr. 7). Kruhové potrubí se zavěšuje objímkami (obr. 5). Závěsné tyče musí mít dostatečný průřez, a to takový, aby maximální tahové napětí v tyči při plném zatížení (součet zatížení potrubí, technického vybavení a izolace) nepřesáhlo normovou hodnotu 9 N/mm2 pro požární odolnost do 60 minut a 6 N/mm2 v době od 60. do 120. minuty od počátku ohřívání. Výpočet nosnosti závěsných tyčí, resp. závěsných systémů by měl být proveden statikem. Matka na závěsné tyči musí být vybavena podložkou.

Na obr. 6 vlevo je vidět nesprávné provedení, kdy matka podložku nemá, na dalších dvou obrázcích je potom možný důsledek při působení požáru - obrázek uprostřed ukazuje rozšíření otvoru v nekvalitní závěsné liště, kudy se závěs s maticí při působení požáru provlékl a obrázek vpravo zobrazuje důsledek - pád celého potrubí.

V souvislosti s těmito názornými obrázky je vhodné upozornit na jednu zásadní věc. Požární odolnost vzduchovodu opatřeného protipožární izolací je závislá jednak na kvalitě izolace a jednak na kvalitě oceli závěsného systému. Použije-li se sebelepší izolace, ale nekvalitní a nevhodný typ závěsu, tak systém vydrží jen tak dlouho jako jeho neslabší článek (zde tedy levná ocel). VZT potrubí tedy musí být vždy zavěšeno na kvalitních nosných profilovaných systémových lištách a kvalitních závitových tyčích, které jsou certifikovány požární zkušebnou pro tuto aplikaci. Příklad kvalitního systému montážních profilů je uveden na obr. 7.

Ryze praktickým doporučením je neumísťovat závěsnou tyč do posledního otvoru v závěsné liště. V tomto případě požáru odolává pouze nepatrná délka závěsné lišty (v obr. 7 označeno červeně) a vytváří se naprosto zbytečně nejslabší článek.

Do betonové či ŽB stopní konstrukce se závěsné tyče kotví ocelovými hmoždinkami. Nejvyšší dovolená tahová síla na hmoždinku obvykle bývá 500 N. Ukotvení hmoždinky musí být minimálně 60 mm.

IZOLACE

Ilustrační foto - detail protipožárního systému Rockwool PYROROCK

Z tepelně technického hlediska představuje zkouška požární odolnosti případ nestacionárního sdílení tepla, pro jehož průběh je rozhodujícím faktorem teplotní vodivost při vysokých teplotách. Ta je silně závislá na objemové hmotnosti izolačního materiálu (se vzrůstající objemovou hmotností izolantu jeho tepelná vodivost u vyšších teplot klesá). Z toho důvodu probíhají u látek těžších teplotní změny pomaleji, u lehčích naopak. U protipožárních systémů proto mívají izolace vždy objemovou hmotnost vyšší, jako minimum u izolací z minerální vlny se pro tyto účely dá považovat 60 kg/m3.

Před aplikací je nutno izolační tvarovky rozměřovat tak, aby žádný přírubový spoj ani potrubní závěs neprocházel spárou mezi tvarovkami nebo v jejich těsné blízkosti. V případě potřeby se používá vložený izolační mezikus. Při kladení desek (případně rohoží u kruhových potrubí) je nutné každou nově osazenou desku bokem silně natlačit na bok desky předchozí, aby nebyly mezi deskami spáry. Používání odřezků a zbytků izolačních tvarovek se nepřipouští, neboť neúměrně zvyšují riziko spár. Desky se po přiložení k potrubí přichycují přivařovacími trny. Po dokončení izolačního obkladu se obvodové spáry mezi izolačními deskami a podélné rohové spáry přelepí samolepící hliníkovou páskou.

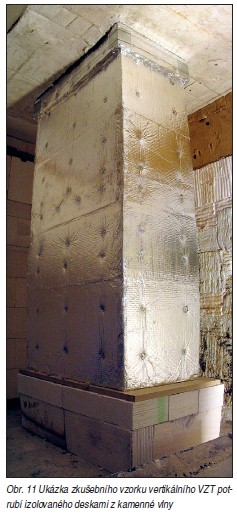

Protipožární izolace čtyřhranných potrubí pro požární odolnosti vyšší než EI 60 bývalo zvykem doplňovat o rohové úhelníky z pozinkovaného plechu, přepásané ocelovou páskou. Od tohoto řešení se však v poslední době čím dál více ustupuje a nejčastěji se používá minerální vlna s větší tloušťkou izolace nebo se aplikují odolnější izolační materiály. Mezi ně patří kalciumsilikát, vermikulit a minerální vlna, která má v základní matrici volně vneseno drcené kamenivo. Tento kamenný granulát způsobuje prodloužení požární odolnosti, protože zvyšuje objemovou hmotnost izolace a v případě, že se v jeho blízkosti zvýší teplota přes 280 °C, začne uvolňovat chemicky vázanou vodu a tím spotřebovávat teplo a po určitou dobu brzdit další zvyšování teploty. Tyto odolnější izolační materiály však mají výrazně vyšší objemovou hmotnost (nejlehčí z nich - minerální vlna s drceným kamenivem od 300 kg/m3) a jejich řezání je možné pouze speciálními elektrickými pilami, při větším rozsahu prací je vhodné se vybavit cirkulárkou se stolem. Daleko hůře se tedy zpracovávají než běžné izolace z minerální vlny, které mají objemovou hmotnost 80 kg/m3 a nižší. To byl mimo jiné také jeden z důvodů pro vývoj nové generace izolačního materiálu na bázi minerálních vláken, který kombinuje výhody izolace z kamenné a skelné vlny. Celý rozsah požárních odolností (tzn. až do EI 120) je díky tomuto novému materiálu možný s objemovou hmotností pouze 66 kg/m3. V blízké budoucnosti by tato izolace měla být k dispozici i na českém trhu.

Umístění přírub

Spoje izolačních desek jsou u většiny izolačních systémů mimo příruby VZT potrubí. Před montáží se deska v místě příruby nařízne a to do hloubky max. 15 mm (viz obr. 8). U izolace s vyšší objemovou hmotností (zhruba nad 70 kg/m3) je nutné v tomto pruhu vybrat izolace do hloubky max. 10 mm, u lehčích izolací postačí pouze naříznutí. V místě naříznutí se deska silně natlačí na přírubový spoj a ještě pod tlakem se zajistí navařením trnů (tímto natlačení dojde ke zvýšení objemové hmotnosti nad přírubou, což je z protipožárního hlediska vždy ku prospěchu věci). Trny se umísťují do vzdálenosti okolo 50 mm od přírubového spoje, aby vzdutí izolační desky bylo co nejmenší. Případné prostory vzniklé vzdutím izolační desky přes přírubový spoj je vhodné docpat rozcupovanými odřezky z izolačních desek. Nad přírubou by vždy mělo zůstat minimálně 20 mm izolace, jinak je nutné v tomto místě instalovat druhou vrstvu izolace, která zpomalí působení požáru na spoj vzduchotechnického potrubí.

Obr. 8 Příklad kladení izolační desky v místě příruby

Umístění závěsů

Závěsná lišta je u obdélníkových VZT potrubí vždy kryta izolací. Před montáží izolace se deska v místě závěsu (ocelového U profilu) nařezává podobně jako tomu bylo u izolací přírub. Certifikované protipožární závěsy mívají obvykle výšku 40 mm. Je-li tloušťka izolace pouze 40 mm, je nutno použít delší trny, aby bylo vůbec možné desku k potrubí přichytit. Prostory vzniklé vzdutím izolační desky přes závěsnou lištu se opět docpávají rozcupovanými odřezky z izolačních desek.

Závěsnou tyč je možné instalovat bu přímo do kontaktu se VZT potrubím a schovat pod izolaci nebo může být závěs umístěn vně izolace (viz obr. 9). V prvním případě se deska v místech závitových tyčí nenařezává, pouze se silně natlačí směrem k potrubí a zajistí se přivařovacími trny. Vzdálenost mezi vzduchovodem a tyčí musí být v tomto případě co nejmenší. Pokud je závěs ve větší vzdálenosti nechává se vně izolace a jsou-li použity kvalitní ocelové závěsné závitové tyče správně dimenzované, tak netřeba je izolovat. Maximální vzdálenost mezi závěsnou tyčí a vnější stranou izolace se doporučuje do 50 mm.

Přivařovací trny

Izolace se k potrubí kotví přivařovacími trny s kloboučky (tzv. TS-svorníky). Nejčastěji se používají trny o min. Ø 2,7 mm, opatřených ocelovým kloboučkem o min. Ø 30 mm. Jejich délka odpovídá tloušťce izolace (u přírub a závěsných lišt však může být požadavek na délku trnů kvůli vzdutí izolace zvýšen, nejčastěji o 10 mm). Počet trnů je dán výrobci, případně dodavateli jednotlivých systémů, obvyklý orientační počet bývá okolo 12 kusů/m2. U potrubních systémů s protipožární izolací bez předepsaných rohových plechových úhelníků je třeba umisťovat obvodové trny co nejblíže k okraji izolace, aby se zamezilo otevírání spár při namáhání ohněm. Z toho důvodu dodavatelé systémů předepisují maximální vzdálenosti trnů od hran potrubí a největší rozestupy trnů mezi sebou.

IZOLACE PROSTUPŮ PŘES POŽÁRNĚ DĚLÍCÍ KONSTRUKCI (POŽÁRNÍ UCPÁVKA)

U konstrukcí oddělujících požární úseky je nutné zajistit požární odolnost prostupujícího vzduchotechnického potrubí tak, aby nedošlo k rozšíření požáru do sousedního požárního úseku. Zde je rozhodující požární ucpávka. Obvykle se používá přídavná manžeta z druhé vrstvy izolace.

Mezery mezi požární ucpávkou a izolovaným potrubím je bezpodmínečně nutné v maximální míře docpat rozcupovanými odřezky z izolačních desek (rohoží u kruhových potrubí). U některých certifikovaných systémů se před instalací druhé vrstvy izolace aplikuje protipožární tmel, který při působení tepla nabobtná a brání tak ve zvýšené míře přenosu požáru z jedná strany požárně dělicí konstrukce na druhou. Druhá vrstva izolace se následně přikotví navařovacími trny, případně se ještě po obvodu stahují dráty. Příklad typické požární ucpávky je patrný na obr. 10.

Prostup izolovaného potrubí požárně dělící konstrukcí (stěnou nebo stropem pece) je nejkritičtějším místem při zkouškách podle ČSN EN 1366-1. Většina zkoušek je ukončena pro ztrátu celistvosti zkoušeného potrubí právě v těchto místech, kdy dojde k částečnému průhybu stěn potrubí směrem k jeho ose a k vytvoření měřitelné spáry mezi stěnou pece a požární ucpávkou. To má přímý vliv na kritérium maximálně povolené povrchové teploty na neohřívané straně. Dosažením jednoho ze zkušebních kritérií je zkouška ukončena.

Jednou z možností, jak zvýšit odolnost potrubí v tomto kritickém místě, je zvýšení jeho tuhosti. Toho se může dosáhnout kupříkladu tzv. výztuhou. Jedná se o zesilující rozpěrné prvky (např. ocelové trubky o průměru 15 × 2 mm až 17 × 2 mm) umístěné uvnitř vzduchovodu v místě prostupu potrubí požárně dělící konstrukcí a to v roztečích udávaných výrobcem systému. Toto vyztužení zabrání zborcení potrubí směrem dovnitř vlivem tlaků, které působí na vzduchovod během požáru. Požární ucpávka pak lépe odolává požárnímu zatížení.

Na trhu jsou i izolační systémy, které se ono kritické místo snaží eliminovat. Takové systémy mají vyztužení zvenku. Je zhotoveno z ocelových úhelníků (např. 50 × 50 × 5 mm), které jsou kotvené ke vzduchovodu samovrtnými šrouby. Tím je také zajištěna spolehlivost systému při případném i variabilním umísťování požárně dělících konstrukcí, které jsou vyvolány změnami dispozic během užívání objektu.

Ideální a nejjednodušší varianta je bez zesilujících prvků (ať už vnitřní nebo vnější). I takové certifikované systémy lze na trhu nalézt. Ty jsou nejblíže skutečnému provedení na stavbě, čili i nejvíce bezpečné.

ZKOUŠENÍ, NÁVRH A PRAXE

Z uvedených možností se jeví jako velmi oblíbené zhotovení s výztuhou. Zkušenosti z praxe však ukazují, že i když je navržena protipožární izolace, která výztuhu výslovně předepisuje, tak na konečném díle je takové potrubí bez výztuhy. Tento závažný nedostatek je často dán skutečností, že na stavbě se podílí několik nezávislých subdodavatelů. Výrobci vzduchotechniky velice často nerozlišují, zda bude potrubí opatřeno izolací tepelnou, zvukovou nebo protipožární, případně zda zůstane bez izolace. O použití rozpěrek tudíž neuvažují.

Vynechání výztuží při montáži vzduchotechniky však lze považovat za hrubé porušení technologického postupu předepsaného výrobcem certifikovaného systému protipožární izolace vzduchotechnického potrubí. Připomínám povinnost a osobní odpovědnost montážníka požárně bezpečnostních zařízení (mezi něž protipožární izolace spadají), která mu vyplývá z §6 vyhlášky č. 246/2001 Sb., o požární prevenci. Zde se montážníkovi mimo jiné ukládá dodržet postupy stanovené v průvodní dokumentaci výrobce a písemně potvrdit jejich splnění.

Je tedy nutno apelovat na montážní firmy provádějící vzduchotechniku, že instalaci výztuh do potrubí podle technických listů výrobce systému je samozřejmá podmínka. O použití rozpěrek nerozhoduje projektant nebo montér, ale výsledek zkoušky.

Pokud by došlo k požáru a protipožární systém by nefungoval dle plánovaných předpokladů, bude po požární katastrofě hledání odpovědnosti za nedodržení velice snadné - zodpovědnost nese montážní firma, která do potrubí výztuhy nenainstalovala, i když je technický list výrobce systému předepisoval. Rozpěrky totiž umožňují dosahovat maximálních hodnot požární odolnosti při minimálních tloušťkách izolace.

Dodávky a montáž rozpěrek či výztužných profilů nemohou zajišťovat izolatérské firmy, neboť v době jejich nástupu na stavbu je vzduchotechnika již většinou smontována a tlakově odzkoušena. Pokud izolatérská firma přebírá dílo bez předepsané výztuhy, je nutno použít pouze takový izolační systém, který je certifikován bez výztuh. V opačném případě nezbývá než potrubí opět rozebrat a výztuhu doplnit.

Dalším závažným nešvarem vyskytujících se v praxi je použití nejlevnějších a poddimenzovaných typů závěsných tyčí a lišt. Ty se zpravidla působením tepla brzy deformují, nejsou schopny snést teplotní zatížení a tak udržet potrubí na svém místě. Jde o nezodpovědné podcenění role protipožárních opatření. Dodavatelé protipožárních izolací většinou specifikují jaký typ závěsného systému byl při testování použit. Tento či obdobný, ale stále požárně certifikovaný závěsný systém, se musí objevit i na stavbě.

ZÁVĚR

Ve dvou statích, které byly věnovány problematice protipožární izolace vzduchovodů jsem se pokusil přiblížit její smysl, normativní zajištění a některé otázky praktické realizace. Snažil jsem se zdůraznit důležitost často podceňovaného významu rizika požáru a jeho důsledků.

Z uvedených praktických zkušeností s protipožárními systémy je patrná nutnost intenzivního zájmu o tuto problematiku u všech dotčených subjektů (od projektantů, přes stavební dozor až po montážní firmy).

Ohrožení majetku a osob v případě požáru je při nedodržení předepsaných požadavků vysoké. Vynecháním výztuh a použitím levnějších závěsných prvků se certifikovaná požární odolnost může snížit i pod 50 % původního a experimentem ověřeného předpokladu.

Použité zdroje:

[1] ČSN 73 0802: 2009. Požární bezpečnost staveb - Nevýrobní objekty.

[2] ČSN 73 0804: 2002. Požární bezpečnost staveb - Výrobní objekty.

[3] ČSN 73 0810: 2009. Požární bezpečnost staveb - Společná ustanovení.

[4] ČSN 73 0872: 1996. Požární bezpečnost staveb. Ochrana staveb proti šíření požáru vzduchotechnickým zařízením.

[5] ČSN EN 1366-1: 2000. Zkoušení požární odolnosti provozních instalací - Část 1: Vzduchotechnická potrubí.

[6] ČSN EN 1366-8: 2004. Zkoušení požární odolnosti provozních instalací - Část 8: Potrubí pro odvod kouře.

[7] ČSN EN 13501-3: 2006. Požární klasifikace stavebních výrobků a konstrukcí staveb - Část 3: Klasifikace podle výsledků zkoušek požární odolnosti výrobků a prvků běžných provozních instalací: požárně odolná potrubí a požární klapky.

[8] ČSN EN 1505: 1999. Větrání budov - Kovové plechové potrubí a armatury pravoúhlého průřezu - Rozměry.

[9] ČSN EN 1506: 2008. Větrání budov - Kovové plechové potrubí a armatury kruhového průřezu - Rozměry.

[10] ČSN EN 1507: 2006. Větrání budov - Kovové plechové potrubí pravoúhlého průřezu - Požadavky na pevnost a těsnost.

[11] ČSN EN 12237: 2003. Větrání budov - Potrubí - Pevnost a těsnost kovového plechového potrubí kruhového průřezu.

[12] ČSN EN 13180: 2002. Větrání budov - Potrubí - Rozměry a mechanické požadavky na pružné potrubí.

[13] TOMAN, S. Protipožární ochrana vzduchotechnických potrubních prostupů. Vytápění, větrání, instalace, 2004, 15. ročník, č. 4, ISSN 1210-1389.

[14] BROUM, V. Několik poznámek k problematice protipožárních izolací vzduchotechnických zařízení. Technický zpravodaj, č.22 (firma Seidl), http://www.seidl.cz/php/zpravodaj_cislo.php?zprv=22_h

The Author engages in his article in the technical and normative conditions with respect to fire-stopping insulations for ducts, which unfortunately are not enough known and experienced in practice. He synoptically and understandably introduces the principles and rules of the said problems and describes important design details, as well. Certain critical places fire-stopping insulation systems and their assemblies are correctly emphasized.