Částečné zpětné získávání tepla u chladičů kapaliny Carrier

Vážení příznivci portálu TZB-info, ceny energií jsou stále více v hledáčcích ekonomů co se týče provozních nákladů a proto bych vás chtěl seznámit s řešením využití odpadního tepla u chladičů kapaliny Carrier.

V tomto článku bych se chtěl soustředit na kompaktní vzduchem chlazené chladiče kapaliny, kdy na rozdíl od vodou chlazených jednotek, kde toto lze řešit zapojením vodního okruhu na straně chladicí kondenzátorové vody, tak u vzduchem chlazených jednotek se jedná o tovární řešení přímo z výrobního závodu.

Co se týče principů, tak jsou dvě možná řešení:

- tzv částečné zpětné využití tepla, někdy těž nazývané v chlaďařské terminologii jako desuperheater. V tomto případě je v okruhu chladiva před vzduchem chlazený kondenzátor předřazen většinou deskový výměník, který odebírá teplo z přehřátých par a předává jej do vodního topného okruhu.

- druhou možností je celkové zpětné využití tepla

Obě řešení mají svá pro i proti:

- u částečného zpětného získávání tepla je plusem možnost dosažení vyšší teploty topné vody – většinou cca 65 °C na výstupu ze ZZT. Na druhé straně, a již v názvu je toto obsaženo, je využívána pouze část odpadního tepla, tj topný výkon je nižší. Konkrétně se jedná o cca 15 až 25 % z chladicího výkonu jednotky dle provozních podmínek jak chladiče jako takového, tak podmínek na desuperheateru. Dalším plusem je minimální ovlivnění účinnosti hlavního chladicího okruhu. Systém je možné využívat i u jednotek s reverzací cyklu – tj. pracujích v režimu tepelného čerpadla.

- naopak u celkového zpětného získávání tepla je plusem vyšší topný výkon okruhu avšak je zde limit teploty výstupní teploty daný kondenzační teplotou a tím i účinností hlavního chladicího okruhu.

V tomto článku bych se chtěl detailněji zaměřit na jednotky s částečným zpětným získáváním tepla a to z důvodu většího praktického využití. Jak jsem již výše zmínil plusy a minusy jednotlivých druhů ZZT je u částečného ZZT omezen topný výkon na cca 15 až 25 % chladicího výkonu, avšak u většiny aplikací toto není omezující parametr, protože v drtivé většině aplikací není ani u této verze topný výkon plně využitelný. V tomto případě má samozřejmě vliv koncepce energetické bilance objektu, tj. zdali se jedná o novou výstavbu, kdy lze toto teplo využít jak pro ohřev TUV, tak pro vytápění objektu, či zda se jedná o rekonstrukci a je například využito pouze pro ohřev TUV. Samozřejmě další vliv na využití odpadního tepla má sezonnost provozu chlazení, tj. zdali se jedná o sezonní chlazení hotelu, kanceláří či obchodního centra nebo se jedná o celoroční technologické chlazení. Dalším druhem provozu může být jednotka s reverzací chodu, tj tepelné čerpadlo, kde lze využít okruh ZZT jak v letním, tak v zimním období. V tomto případě v režimu chlazení není chladicí výkon dotčen provozem ZZT – spíše naopak /výměník ZZT částečně odlehčí vzduchem chlazenému kondenzátoru/, avšak při provozu tepelného čerpadla dojde při provozu ZZT ke snížení topného výkonu hlavního okruhu o výkon odebraný v ZZT výměníku. V tomto případě je ale výhodou vyšší dosažitelná teplota na okruhu ZZT.

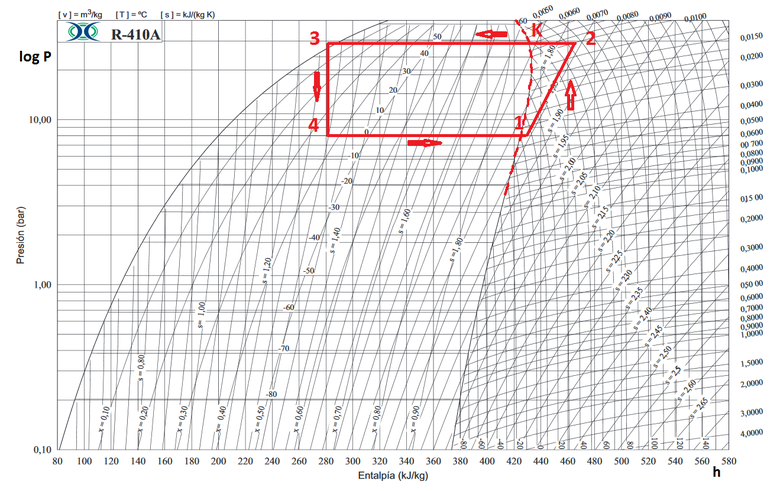

Pro pochopení principu částečného zpětného získávání tepla se podívejme na Mollierův diagram log P/h s vyznačeným průběhem chladicího okruhu. Ve větším grafu jsou vyznačeny jednotlivé fáze chladicího okruhu:

1 – 2 – komprese plynného chladiva. V této části okruhu dochází ke zvýšení tlaku chladiva, což má za následek zvýšení teploty chladiva a zvýšení jeho entalpie h /vodorovná osa/

2 – 3 – kondenzace – odvedení tepla kondenzátorem a zkapalnění chladiva. Tj zde dochází ke dvěma fázím:

– zchlazení přehřátého chladiva na mez sytosti /červená přerušovaná čára „K“/ a dále dochází ke změně skupenství – ke kondenzaci chladiva. Při této činnosti je nutné odvést teplo dané rozdílem entalpií h2 a h3 a hodnotou hmotnostního průtoku chladiva.

3 – 4 – expanze chladiva. V této fázi dojde expanzním zařízením /kapilára, termostatický expanzní ventil, elektronický expanzní ventil/ ke snížení tlaku z hodnoty P3 na P4. V důsledku snížení tohoto tlaku dojde k varu chladiva a tím jeho odpařování.

4 – 1 – odpařování kapalného chladiva. V této fázi dochází ve výparníku k varu chladiva a tím ke změně skupenství chladiva z kapalného v plynné. Pro změnu skupenství je nutné dodat tepelnou energii, která je výparníkem zužitkována pro vypaření chladiva – tj rozdíl entalpií h4 – h1 a hmotnostní průtok nám dává chladicí výkon výparníku.

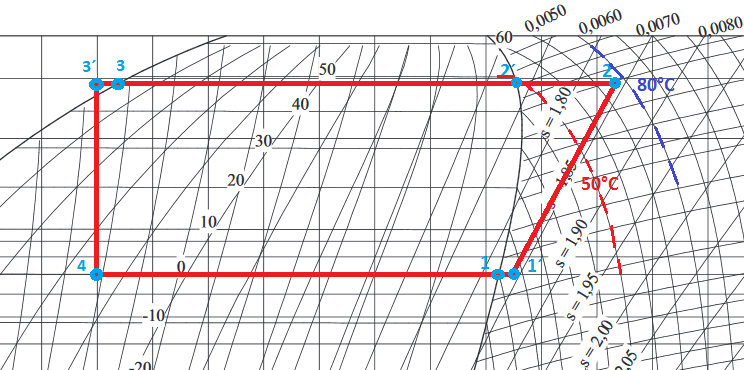

Pro detailnější vysvětlení okruhu jsem ještě zvolil detail tohoto grafu pro dovysvětlení dalších detailů práce chladicího okruhu. Začněme opět z bodu 1:

1 – 1“ – zde dochází k přehřátí chladiva vystupujícího z výparníku. Tato hodnota se nazývá sací přehřátí a je to taková jistota, že do sání kompresoru se nedostane kapalné chladivo, což by dle typu kompresoru mělo destruktivní účinek.

1“ – 2 – v této části cyklu dojde ke stlačení – kompresi – chladiva a zároveň dojde ke zvýšení teploty chladiva /až na hodnotu 77 °C v našem případě/. Červeně jsem vyčárkoval izotermu 50 °C a modře 80 °C.

2 – 2“ – a zde je část cyklu, která nás enormně zajímá. Zde za stálého tlaku dochází ke zchlazování přehřátých par z 77 °C na 47 °C. Teplo, které můžeme v této části cyklu získat je dáno rozdílem entalpií h2 a h2“ a hmotnostním průtokem chladiva. Co je ale velmi důležité, je fakt, že v této části okruhu má chladivo teplotu až 77 °C, zatímco v části kde dochází ke kondenzaci /tj. úsek 2“ – 3/, tak chladivo má teplotu 47 °C /saturovaná kondenzační teplota/.

2“ – 3 – v této části cyklu dochází ke kondenzaci plynného chladiva za současného odvodu tepla daného rozdílem entalpií h2“ a h3 a hmotnostním průtokem. Tj toto teplo je odvedeno chladicím vzduchem.

3 – 3“ – v této části dochází k podchlazení chladiva, tj. chladivo je poté co zkondenzuje poslední část plynné složky ještě mírně zchlazeno. Důvodem je požadavek, aby do expanzního ventilu /pro jeho optimální funkci/ přicházelo 100 % kapalné chladivo. Pokud by chladivo bylo zchlazeno pouze na mez sytosti, tak změnou tlaku /změna hydrostatického tlaku či tlaková ztráta v potrubí/ by při snížení tohoto tlaku docházelo k varu chladiva ještě před vstupem do expanzního komponentu.

3“ – 4 – expanze – snížení tlaku chladiva

4 – 1 – vypařování kapalného chladiva – změna skupenství z kapalného v plynné.

POZN – v reálném provozu neprobíhají části okruhu 4 – 1“ a 2 – 3“ za naprosto konstantního tlaku či teploty, ale je zde určitý rozdíl daný tlakovou ztrátou výměníku a dále u směsných chladiv dochází k tzv „skluzu“, kdy jednotlivé složky nemají naprosto shodnou teplotu změny skupenství. Avšak tento fakt není v tomto případě významný.

Obr. 2 – detail Mollierův diagram

A nyní když víme jak systém ZZT funguje se podívejme na to co je jak se říká na prvním místě… a to jsou peníze. Vyplatí se dané řešení? Zaplatí se toto příslušenství? Pro přehlednost jsem technická data z nichž jsem vycházel, cenu příslušenství, množství vyprodukované tepelné energie a provozní náklady dal do tabulky. Uvažoval jsem dva příklady:

- hotel s kompaktním vzduchem chlazeným chladičem kapaliny s chladicím výkonem 198 kW – jednotka Carrier 30RBP 200.

- Při dimenzování jednotky jsem vycházel z následující situace:

- hotel se 70 pokoji á 2,5 kW chladicího výkonu, restaurace, recepce a školicí místnost – celkem 70 kW, tj. celkový součet chladicích výkonů 245 kW. S uvažováním současnosti volím jednotku s chladicím výkonem 200 kW. Při obsazenosti 60 % a spotřebě TUV 60 litrů/osoba a den je spotřeba teplé vody cca 5.000 litrů/den, což představuje potřebu denní energie pro ohřev TUV ve výši 250 kWh/den. Při produkci ZZT po dobu cca 135 dní by tak byla potřeba topné práce pro ohřev TUV cca 33.750 kWh. Tj. při využitelnosti cca 80 % by bylo pokryto ze ZZT 65 % topné práce /osobně se domnívám, že toto procento bude reálně vyšší vzhledem k tomu, že při teplotě náběhové vody do bojleru 10–15 °C bude výkon ZZT vyšší než uvažovaných 20 % z chladicího výkonu – viz tabulka níže/ .

- Pro výpočet produkce tepla jsem použil normalizovanou sezonní spotřebu elektřiny ve výši 32.900 kWh pro chladič s výkonem 198 kW, což při hodnotě ESEER /sezonní chladicí faktor/ 4,20 dává roční produkci chladicí práce ve výši 138.000 kWh/rok

- technologické chlazení výrobního procesu s chladičem Carrier 30KAV 720 – chladicí výkon jednotky 719 kW.

- Uvažuji využití chladicího výkonu na cca 65 % a dvousměnný provoz s ročním počtem pracovních dní 250. V tomto případě by roční produkce chladicí práce činila 250 dní x 16 hodin x 0,65 x 719 kW = 1.869.400 kWh/rok.

| Parametr/typ jednotky | Carrier 30RBP 200 | Carrier 30 KAV 720 |

|---|---|---|

| Nominální chladicí výkon, tj. chlazená voda 7/12 °C a 35 °C okolní vzduch | 198 kW | 719 kW |

| Chladicí výkon při okolní teplotě 25 °C | 213 kW | 761 kW |

| Topný výkon ZZT pro topnou vodu 40/45 °C a venkovní vzduch 35 °C | 87 kW, což je 43,9 % z chladicího výkonu |

246 kW, což je 34,2 % z chladicího výkonu |

| Topný výkon ZZT pro topnou vodu 40/45 °C a venkovní vzduch 25 °C | 55,9 kW, což je 26,2 % z chladicího výkonu |

179 kW, což je 23,5 % z chladicího výkonu |

| Topný výkon ZZT pro topnou vodu 55/60 °C a venkovní vzduch 25 °C | 34,4 kW, což je 16,1 % z chladicího výkonu |

79,9 kW, což je 10,5 % z chladicího výkonu |

| Roční produkce chladicí práce | 138.000 kWh/rok | 1.869.400 kWh/rok |

| Uvažované procento výkonu ZZT vzhledem k chladicímu výkonu/práci | 20 % | 17 % |

| Roční produkce topné práce ZZT | 27.600 kWh/rok | 317.800 kWh/rok |

| Využitelnost topného výkonu ZZT | 80 % | 70 % |

| Využitelná roční produkce topné práce ZZT | 22.080 kWh/rok | 224.460 kWh |

| Cena příslušenství OPT 49 – tj. částečné využití odpadního tepla – desuperheater | 83.480 Kč | 318.600 Kč |

| Návratnost investice v porovnání s vytápěním elektřinou 2,50 kč/kWh | 1,51 roku | 0,57 roku – asi trochu netypické řešení, ale pro úplnost ponechávám |

| Návratnost investice v porovnání s vytápěním zemním plynem 0,81 Kč/kWh | 4,67 roku | 1,75 roku |

No a na závěr – co je možné z výše uvedené tabulky vyčíst?

- Topný výkon, který je možné využít je dán teplotou topné vody a dále provozními parametry jednotky. Provozní parametry jednotky víceméně nelze ovlivnit /teplotu okolního vzduchu, teplotu chlazené vody/, ale je evidentní, že při využití nižší teploty topné vody je procento využití ZZT vyšší – cca 2,5 až 3x.

- Topný výkon je ovlivněn účinností jednotky. Zde je situace taková, že účinnější jednotka má menší příkon kompresoru vztažený na chladicí výkon a tudíž poměr hodnoty topného výkonu využitelný z přehřátých par vztažený na chladicí výkon je nižší. …ano – jednotky řady 30KAV se šroubovými frekvenčně řízenými kompresory mají vyšší účinnost než menší jednotky řady 30RBP se scroll kompresory a tak je výkon využitelný z desuperheateru nižší.

- V ceně příslušenství OPT 49 je pouze toto příslušenství v chladiči navíc oproti základní jednotce. Není zde /vzhledem k různorodosti a neznalosti dalších údajů – vzdálenosti, vybavení bojleru, vybavení okruhu vytápění, koncepce vytápění či přípravy TUV atd/ cena propojení, bojleru či výměníku bojleru.

- POZN – omlouvám se za „staré“ značení ohřevu „Teplé Vody – tj. TV „kdy používám „starší“ označení TUV. Předpokládám, že odborníci mi tuto záměnu prominou a pro ne zcela odborníky je tato zažitá zkratka zcela jasná

- Výsledná návratnost příslušenství chladiče se pohybuje v rozmezí 1,5 až 4,7 roku což je určitě zajímavé zjištění a důvod zabývat se tímto technickým řešením.

Společnost AHI Carrier je součástí koncernu UTC CCS Carrier HVAC Europe, která zabývá se výrobou, dodávkami, pronájmem a servisem chladicí, klimatizační a tepelné techniky pro nejrůznější aplikace.